|

|

Pour déplacer un aéronef

de masse M à la vitesse V, il faut créer une

force (traction ou poussée)  .

.

Le propulseur d'un aéronef

est un dispositif qui augmente la vitesse d'une masse d'air d'une

valeur dV, dV étant la différence entre la

vitesse de l'air à l'entrée

et à la sortie.

Il existe deux sortes de dispositifs permettant de créer cette force :

Les hélices carénées, les turbopropulseurs et les turboréacteurs sont des dispositifs intermédiaires entre l'hélice "pure" et le statoréacteur "pur".

La post-combustion peut être considérée comme l'association d'un turboréacteur et d'un stato-réacteur.

Le moteur fusée peut être considéré comme un stato-réacteur qui réalise en interne son mélange comburant + carburant.

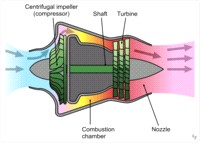

Les premiers turboréacteurs, conçus à partir du prototype mis au point par Whittle, étaient munis d'un simple compresseur centrifuge mû par une turbine. Ils avaient le mérite de la simplicité (un seul étage de compression, un seul arbre reliant turbine et compresseur) mais leur faible longueur s'accompagnait d'un fort diamètre. Les premiers réacteurs anglais (De Havilland Goblin des Vampire, Rolls-Royce Welland du Gloster Meteor) étaient conçus ainsi.

|

|

Les premiers turboréacteurs ont été conçus à peu près simultanément par Sir Frank Whittle en Angleterre et par le Dr. Hans von Ohain en Allemagne dans les années 1930.

Le premier turboréacteur fut construit par Whittle en 1935 et tourna au banc en 1936. Mais ce fut von Ohain qui fit voler le premier turboréacteur sur un Heinkel He 178 en 1939.

Les premiers avions à réaction construits en série furent des chasseurs-bombardiers (Messerschmitt Me262 Schwalbe) utilisés à la fin de la Seconde Guerre mondiale.

Après guerre, les turboréacteurs se généralisèrent, aussi bien dans l'aviation militaire que civile, ainsi que les turbopropulseurs mais uniquement dans le civil.

Les turboréacteurs d'aujourd'hui sont des machines d'une extrême complexité. Le développement d'un nouveau moteur demande des moyens humains, technologiques et financiers considérables que seules quelques rares entreprises possèdent dans le monde.

Si le rendement et la fiabilité de ces moteurs se sont considérablement améliorés depuis leurs débuts, leur coût est très important, et représente en général pour un avion civil le tiers du coût total de l'appareil.

En fait, l'invention du turboréacteur semble être antérieure aux travaux de Whitle et von Ohain. En effet, le Français Maxime Guillaume a déposé en mai 1921 une demande de brevet concernant un "propulseur par réaction sur l'air" et délivré en janvier 1922.

À bord d'un avion, civil ou militaire, le turboréacteur n'est pas seulement un organe propulsif. Il fournit aussi toute l'énergie disponible à bord sous forme électrique, hydraulique et pneumatique et alimente le système de pressurisation et de conditionnement d'air. Le groupe moteur est ainsi souvent appelé « générateur de puissance » ou « powerplant ».

La plupart des turbines pour hélicoptères restent conçus sur ce principe qui permet des moteurs compacts.

Avec une meilleure maîtrise de la métallurgie furent introduits des compresseurs axiaux combinés à des aubages fixes (stators). Du fait de la moindre efficacité, ils nécessitaient plusieurs étages tournant à la même vitesse mais pouvaient supporter des vitesses de rotation nettement plus élevées. Le premier de ce type, fut aussi le premier construit en grande série, le JUMO 004 de Junkers-Motoren qui équipait le Me-262.

Dans les premiers turboréacteurs, turbine et compresseur formaient un unique ensemble cinématique. On parlait alors de compresseurs (et de moteurs) simple corps (ou simple attelage).

De plus les deux arbres tournent généralement dans le même sens, afin de ne pas imposer aux roulements (ou paliers) les reliant des vitesses de rotation trop importantes. Dans certains cas toutefois, ils tournent dans des sens différents, ce qui a pour avantage de ne pas cumuler les couples gyroscopiques, et de permettre un meilleur rendement aérodynamique. Par contre, l'excitation dynamique qui résulte de deux corps contra-rotatifs est fonction de la somme des régimes de rotation des deux corps (au lieu d'être fonction de la différence des régimes, dans le cas co-rotatif), donc très élevée, ce qui pose des problèmes de tenue aux vibrations.

Les moteurs sont dits à simple flux quand la totalité de l'air admis traverse le moteur et actionne les turbines.

Bien plus économiques aux vitesses subsoniques et moins bruyants, les turboréacteurs à double flux sont apparus dans les années 60.

Dans ces moteurs, les premiers étages du compresseur basse pression (souvent réduits à un seul qu'on appelle soufflante, fan en anglais) sont de grandes dimensions pour aspirer de grandes quantités d'air. L'air pré-comprimé par la soufflante ne passe pas intégralement par le moteur, mais une partie (le flux froid) le contourne par sa périphérie jusqu'à la tuyère où il est éjecté avec les gaz chauds (flux chaud).

Cela permet, pour des vitesses modérées (en dessous de mach 1,5 environ) d'augmenter la poussée par augmentation du débit de gaz et de réduire considérablement le niveau de bruit.

La proportion d'air contournant le moteur est variable selon les moteurs. Elle est d'autant plus élevée que le moteur est destiné à voler à des vitesses faibles. Cette proportion est exprimée par le taux de dilution, égal au rapport du flux froid massique (dit secondaire) sur le flux chaud massique (dit primaire).

Les moteurs militaires optimisés pour le vol supersonique peuvent avoir un taux de dilution en dessous de 1, alors que les moteurs civils pour avions de ligne, optimisés pour des croisières autour de mach 0,8, ont des taux de dilution entre 5 et 10. De tels moteurs tirent l'essentiel de leur poussée du flux froid (80%), le flux chaud ne représentant qu'une faible part de la poussée (20%), et se rapprochent de turbines couplées à des hélices carénées (turbopropulseurs).

NB: Il existe également des Turboréacteurs triple flux, mais ils sont peu utilisés. En effet l'augmentation de la poussée est très faible par rapport à un double flux, alors que l'encombrement augmente fortement.

C'est l'ensemble constitué d'une hélice mue par une turbomachine qui convertit l'essentiel de l'énergie des gaz produits en énergie mécanique. Ce n'est pas à proprement parler un moteur à réaction mais un turbopropulseur est très semblable à un turboréacteur double flux à très fort taux de dilution dont la soufflante ne serait pas carénée. Les limitations aérodynamiques des hélices limitent son utilisation à des vitesses inférieures à mach 0,7 à peu près.

Le terme français turbopropulseur est en fait dérivé du mot anglais turboprop composé de turbo et de propeller (hélice) et qui signifie littéralement moteur à hélice entraîné par une turbine. L'appellation française est donc impropre puisque toute turbomachine assurant une propulsion devrait s'appeler ainsi. Quant à dire "un turbopulseur" pour désigner l'avion équipé de tels moteurs, c'est une hérésie à l'état pur. Comme dans bien des cas (exemple : transistor = récepteur radio !) le français a créé un terme parfaitement impropre à partir d'une traduction approximative.

Les moteurs d'hélicoptèresUne turbine à gaz, appelée aussi turbine

à combustion, est une

machine tournante thermodynamique appartenant à la famille des moteurs à combustion

interne dont le

rôle est de produire de l'énergie mécanique (rotation d'un arbre) à

partir de

l'énergie contenue dans un hydrocarbure (fuel, gaz...).

Le turboréacteur est une turbine

à gaz

particulière qui utilise le principe de la réaction

pour propulser certains types d'avions

rapides.

La turbine à gaz est un moteur thermique réalisant les différentes phases de son cycle thermodynamique dans une succession d’organes traversés par un fluide moteur gazeux en écoulement continu. C’est une différence fondamentale par rapport aux moteurs à pistons qui réalisent une succession temporelle des phases dans un même organe (généralement un cylindre).

Dans sa forme la plus simple, la turbine à gaz fonctionne selon le cycle dit de Joule comprenant successivement et schématiquement:

Le rendement est le rapport du travail utile (travail de détente – travail de compression) à la chaleur fournie par la source chaude. Le rendement théorique croit avec le taux de compression et la température de combustion. Il est supérieur à celui du cycle Diesel car sa détente n’est pas écourtée.

La turbine à gaz est le plus souvent à cycle ouvert et à combustion interne. Dans ce cas, la phase de refroidissement est extérieure à la machine et se fait par mélange à l’atmosphère. La turbine à gaz peut également être à cycle fermé et à combustion externe. Le chauffage et le refroidissement sont alors assurés par des échangeurs de chaleur. Cette disposition plus complexe permet l’utilisation de gaz particuliers ou de travailler avec une pression basse différente de l’ambiante.

Le cycle de base décrit plus haut peut être amélioré par différents organes complémentaires :

Les deux dernières dispositions visent à tendre vers des transformations isothermes en lieu et place des adiabatiques et se justifient surtout sur les machines à taux de compression élevé. Les trois dispositifs peuvent être réalisés indépendamment ou simultanément. Dans ce cas, on retrouve le cycle dit de Ericsson qui comme le cycle de Stirling présente un rendement théorique égal au rendement maximal du cycle de Carnot. Cette supériorité théorique par rapport aux cycles Otto et Diesel est cependant contrebalancée par l’impossibilité pratique de réaliser les transformations isothermes. Dans tous les cas, ces dispositifs sont réservés aux installations stationnaires du fait de l’encombrement et du poids des échangeurs gaz/gaz.

Coupe longitudinale d'une turbine à gaz - Principaux organes

Le compresseur (repère C), constitué d'un ensemble de roues munies d'ailettes, comprime l'air extérieur (rep. E), simplement filtré, jusqu'à 10 à 15 bars, voire 30 bars pour certains modèles.

Du gaz (rep. G), ou un combustible liquide atomisé, est injecté dans la chambre de combustion (rep. Ch) où il se mélange à l'air compressé et s'enflamme. Les gaz chauds se détendent en traversant la turbine (rep. T), ou l'énergie thermique des gaz chauds est transformée en energie mécanique, la dite Turbine est constituée d'une ou plusieurs roues également munies d'ailettes et s'échappent par la cheminée (rep. Ec)à travers un diffuseur. Le mouvement de rotation de la turbine est communiqué à l'arbre A qui actionne d'une part le compresseur, d'autre part une charge qui n'est autre qu'un appareil (machine) recepteur(ice)(pompe, alternateur...) accouplé à son extrémité droite. Pour la mise en route, on utilise un moteur de lancement (rep. M) qui joue le rôle de démarreur. Le réglage de la puissance et de la vitesse de rotation est possible en agissant sur le débit de l'air en entrée et sur l'injection du carburant.

Ces moteurs utilisent des ergols stockés dans des réservoirs séparés, qui sont injectés dans une chambre de combustion puis éjectés par la tuyère, générant la poussée.

Exemple : Soyouz, booster d'Energia,

Les ergols hypergoliques ont la particularité de s'embraser spontanément lorsqu'ils sont mis en contact, ce qui permet de simplifier le moteur.

Exemple : le moteur de remontée du module lunaire du programme Apollo, les moteurs de manœuvre de la navette spatiale.

Ces moteurs utilisent des ergols cryogéniques stockés à très basses températures. Le seul couple d'ergols de ce type utilisé en situation réelle est Oxygène liquide / Hydrogène liquide.

Exemple : moteur principal de la navette spatiale américaine, moteur principal d'Ariane 5, moteur principal d'Energia.

Ces moteurs utilisent un mélange d'ergols sous forme solide. On utilise alors le terme de propergol pour désigner un mélange oxydant/réducteur autonome ou semi propergol lorsqu'un autre composant doit être apporté (par exemple : air dans un statoréacteur).

Les moteurs à propergol solide sont constitués d'un corps de propulseur rempli de propergol qui peut être mis en forme à part puis mis en place dans le corps de propulseur, ou bien coulé puis cuit in situ dans le corps de propulseur, ce qui est généralement le cas pour les gros propulseurs récents.

La combustion se déroule idéalement en couches parallèles. La géométrie initiale du bloc de propergol fixe alors la loi d'évolution de surface du bloc, donc sa loi de débit et de poussée. Les géométries les plus courantes sont :

Exemple de moteurs à propergol solide: boosters à poudre de la navette spatiale américaine, boosters à poudre d'Ariane 5, les russes ont aussi utilisé quelquefois ces moteurs, la plupart des propulseurs de missiles tactiques ou balistiques.